取消

清空記錄

歷史記錄

清空記錄

歷史記錄

取消

清空記錄

歷史記錄

清空記錄

歷史記錄

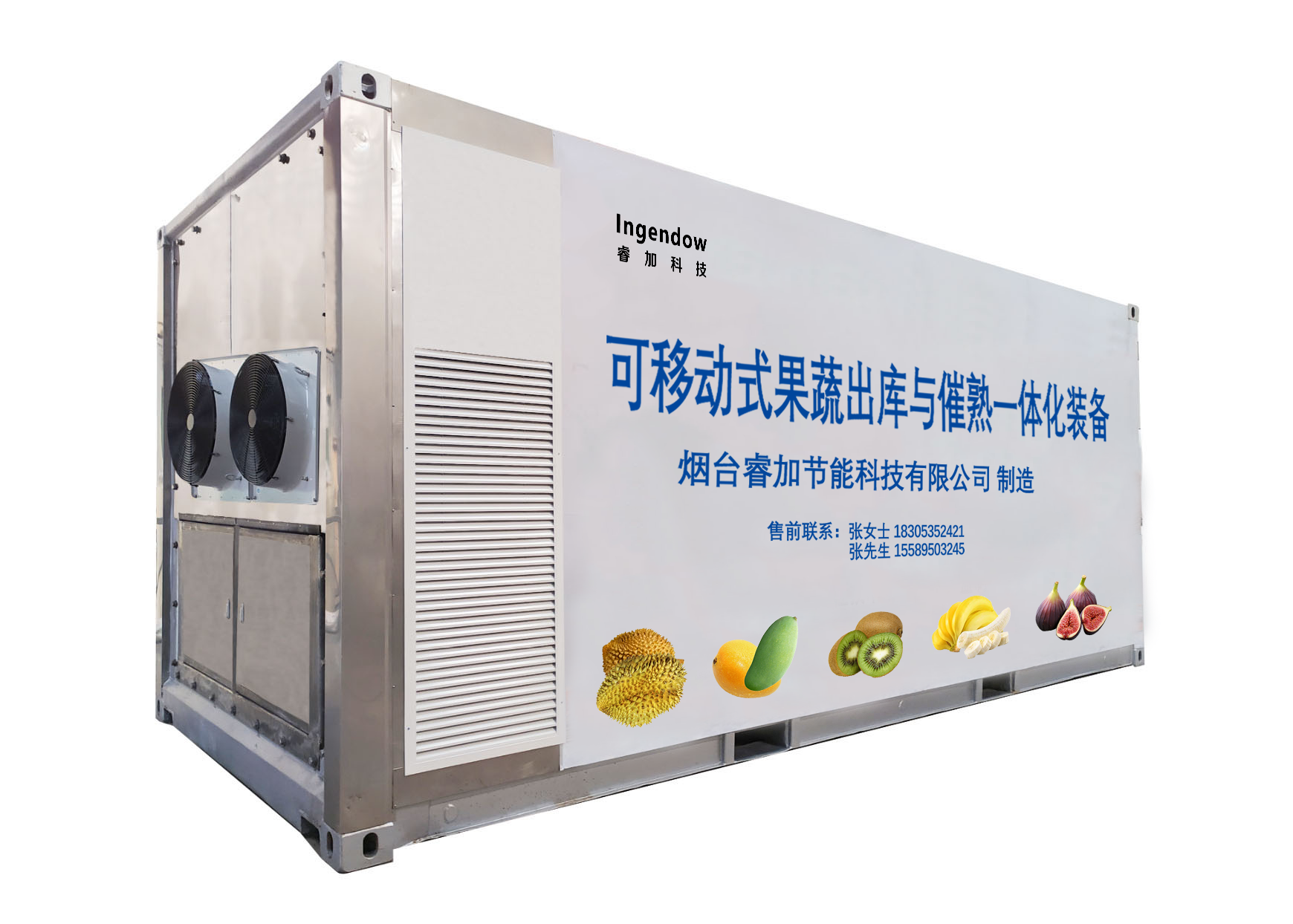

睿加無花果可移動式果蔬出庫與催熟一體化裝備:重塑鮮果供應鏈新生態

睿加無花果可移動式果蔬出庫與催熟一體化裝備:重塑鮮果供應鏈新生態

無花果富含膳食纖維、多酚類物質及多種微量元素,兼具食用與藥用價值,近年來市場需求持續攀升。

然而,其采后處理面臨雙重挑戰:一方面,無花果屬于典型的呼吸躍變型果實,常溫下乙烯釋放量激增,3-5 天內即軟化腐爛,傳統冷庫貯藏雖能延緩成熟,但出庫后貨架期極短;另一方面,集中式催熟模式存在處理效率低、果實成熟度不均等問題,難以滿足市場對高品質鮮果的即時供應需求。

煙臺睿加節能科技有限公司針對行業痛點,研發無花果可移動式果蔬出庫與催熟一體化裝備,以創新技術實現采摘、貯藏、催熟、出庫全流程無縫銜接,為無花果產業提供高效、靈活的解決方案。

該裝備以模塊化設計與智能調控為核心,集成 “快速出庫預冷”“精準乙烯催熟”“動態環境控制” 三大功能模塊。在出庫環節,裝備采用壓差預冷技術,通過風機在密閉空間內形成 300-500Pa 壓力差,驅動冷空氣以 1.5-2m/s 流速穿透果堆,2 小時內即可將果實中心溫度從冷庫貯藏的 0-5℃提升至 12-15℃,避免溫度驟變引發的冷害。預冷過程中,裝備同步啟動紅外水分監測系統,實時檢測果實表面濕度,當含水率低于 80% 時自動開啟超聲波霧化裝置,將環境濕度維持在 85%-90%,防止果皮皺縮。

進入催熟階段,裝備搭載智能乙烯控釋系統,通過氣相色譜傳感器實時監測腔內乙烯濃度,結合無花果品種特性(如波姬紅、瑪斯義陶芬)與目標成熟度,以 0.1ppm 精度自動調節乙烯釋放量。

針對青皮無花果等對乙烯敏感品種,系統采用 “梯度釋放” 策略:初期以 5ppm 乙烯濃度啟動催熟,24 小時后降至 2ppm 維持緩慢成熟,確保果實可溶性固形物含量穩定提升至 18%-22%,同時避免過熟導致的果肉軟爛。此外,裝備內置循環風道系統,通過上下對流設計使腔內溫度差控制在 ±0.5℃以內,保證每顆果實均勻催熟,成熟度一致性達 95% 以上。

裝備的智能化管理系統實現全流程數據驅動:操作人員通過觸控屏輸入無花果品種、入庫時間、目標催熟天數等參數,系統自動生成最優調控方案;內置的物聯網模塊實時上傳溫濕度、乙烯濃度、能耗等 16 項數據至云端,支持手機 APP 遠程監控與參數調整;

當檢測到 CO?濃度超過 5% 時,系統自動啟動新風置換裝置,避免無氧呼吸導致的酒精積累。實際應用中,該裝備使無花果從冷庫出庫到成熟上市時間縮短至 3-5 天,較傳統集中式催熟效率提升 40%,果實腐爛率從 12% 降至 3%,單果糖酸比提升 18%,顯著增強市場競爭力。

在應用場景方面,裝備的移動化設計賦予其高度靈活性:小型車載式單元(容量 500kg)適用于果園產地,果農可在采摘后直接裝車預冷并啟動催熟,運輸途中完成成熟過程,抵達市場即可銷售;

中型集裝箱式裝備(容量 5 噸)則滿足冷鏈物流企業需求,實現 “產地直采 - 運輸催熟 - 終端配送” 一站式服務,某物流企業采用后,無花果長途運輸損耗率降低 60%,配送時效提升 50%;商超與水果店使用的小型落地式裝備(容量 200kg)可實現 “即催即售”,根據客流量靈活控制催熟量,減少庫存積壓,單店損耗成本每年降低約 8 萬元。

面向未來,睿加計劃對裝備進行三大升級:一是開發數據預測模型,基于歷史數據與果實生理指標(如硬度、糖度),精準預測最佳催熟時間與環境參數,預計 2025 年模型預測準確率達 92%;二是引入生物乙烯替代技術,研發生物酶催化裝置,以天然植物提取物替代化學乙烯,進一步提升食品安全等級;

三是優化光伏儲能系統,使裝備在離網環境下仍可維持 72 小時持續運行,擴大應用場景覆蓋范圍。

睿加無花果可移動式果蔬出庫與催熟一體化裝備的出現,打破了傳統果蔬采后處理的時空限制,以智能技術實現 “從枝頭到舌尖” 的品質把控。隨著裝備的推廣應用,不僅為無花果產業鏈各環節帶來顯著經濟效益,更推動整個鮮果供應鏈向高效、低碳、智能化方向轉型升級,為現代農業發展注入新動能。

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~